Endüstriyel Robot Hatlarında Hareketli Kanalda Optimum İvm Optimizasyonu

Giriş

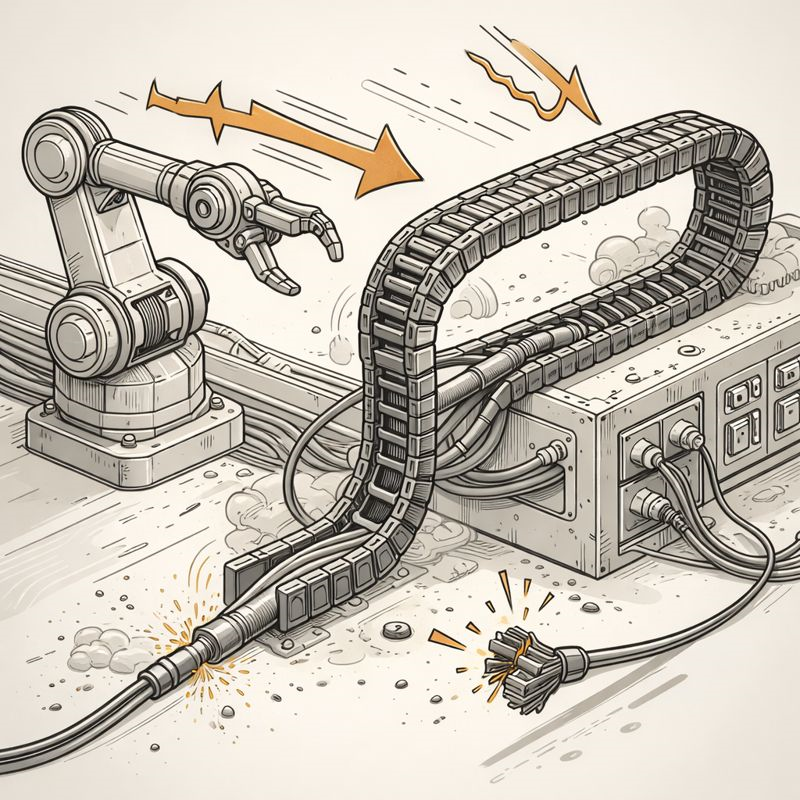

Endüstriyel robot hatlarında üretim verimliliğini artırmanın en hızlı yollarından biri, hareket sürelerini kısaltmaktır. Bu amaçla yazılım tarafında hız ve ivme değerleri yükseltilir, çevrim süreleri düşürülür. Ancak sahada çok sık gözlenen bir gerçek vardır: Robot hattı yazılımsal olarak “daha hızlı” çalışırken, hareketli kanal (enerji zinciri) ve içindeki kablolar bu yeni profile mekanik olarak uyum sağlayamaz. Sonuç, kısa vadede fark edilmeyen ama orta vadede ciddi hasarlara yol açan bir uyumsuzluktur.

Bu makalede, endüstriyel robot hatlarında hareketli kanal sistemleri için optimum ivme (İVM) optimizasyonunun neden kritik olduğu, yanlış ivme–hız ayarlarının nasıl gizli hasarlar ürettiği ve sahada hangi optimizasyon yaklaşımlarının başarılı sonuç verdiği detaylı biçimde ele alınmaktadır.

Hareketli Kanal Sistemlerinin Robot Hatlarındaki Rolü

Hareketli kanal sistemleri, robotun mekanik hareketine eşlik eden pasif bileşenlerdir. Robot kolu, lineer kızak veya gantri sistemi hareket ederken; güç kabloları, veri hatları, pnömatik hortumlar ve fiber optik kablolar bu kanal içinde taşınır. Kanalın temel görevi:

-

Kabloların kontrollü biçimde bükülmesini sağlamak

-

Mekanik zorlanmaları sınırlamak

-

Kabloları sürtünme ve darbeden korumak

Ancak hareketli kanal sistemleri aktif bir tahrik elemanı değildir. Robot ne kadar agresif hareket ederse, kanal ve kablolar bu hareketi tolere etmek zorunda kalır.

İvme (İVM) Nedir ve Neden Hızdan Daha Kritik Bir Parametredir?

Hız, bir eksenin ne kadar hızlı hareket ettiğini gösterir. İvme ise bu hıza ne kadar sürede ulaşıldığını ifade eder. Sahada yapılan en büyük hata, yalnızca maksimum hız değerine odaklanılmasıdır.

Yüksek hız, tek başına her zaman yıkıcı değildir. Asıl sorun:

-

Yüksek ivme

-

Ani hızlanma ve ani duruş

-

Sert hareket başlangıçları

ile ortaya çıkar. Hareketli kanal sistemleri için ivme, hızdan çok daha belirleyici bir faktördür.

Yanlış İvme–Hız Ayarlarının Sahadaki Tipik Sonuçları

1. Kanal İçinde Yan Yük Oluşumu

Aşırı ivme ile hızlanan robot, hareketli kanalı doğal bükülme hattının dışına iter. Bunun sonucunda:

-

Kanal yan duvarlarına asimetrik yük biner

-

Segmentler düzgün şekilde yuvarlanmak yerine sürtünür

-

Kanal içi boşluklar dengesiz dolar

Bu durum kanalın değil, önce kabloların zarar görmesine yol açar.

2. Kablolarda Mikro Yorgunluk Hasarları

Kablolar, sürekli tekrar eden ivme şoklarına maruz kaldığında:

-

İç iletkenlerde mikro kopmalar

-

İzolasyon–iletken ayrışması

-

Kablo boyunda uzama

oluşur. Bu hasarlar genellikle ani arıza olarak değil, kararsız sinyal, ara sıra kopma veya sensör hatası şeklinde kendini gösterir.

3. Jerk Etkisi ve Sessiz Mekanik Darbeler

İvmenin zamana göre değişimi olan jerk, çoğu yazılımda varsayılan olarak sınırsız bırakılır. Bu durumda:

-

Hareket ani başlar

-

Kanal her çevrimde mikro darbe alır

-

Mafsallarda gevşeme hızlanır

Bu darbeler gözle görülmez ve ses üretmeyebilir; ancak binlerce çevrim sonunda kanal geometrisi bozulur.

Neden Bu Problemler İlk Aşamada Fark Edilmez?

Robot hattı ilk devreye alındığında sistem “çalışıyor” görünür. Çünkü:

-

Kanal kırılmaz

-

Kablolar hemen kopmaz

-

Robot hedef pozisyonlara ulaşır

Ancak ivme kaynaklı hasarlar birikimlidir. İlk haftalar ve aylar sorunsuz geçer. Arızalar ortaya çıktığında ise çoğu zaman:

-

Kablo kalitesi

-

Kanal markası

-

Montaj hatası

suçlanır. Oysa kök neden, yazılımsal hız–ivme profilidir.

Optimum İVM Optimizasyonu Ne Anlama Gelir?

Optimum ivme optimizasyonu, robotun mümkün olan en kısa sürede değil; mekanik sistemin güvenle tolere edebileceği sınırlar içinde hızlanmasını hedefler. Amaç:

-

Kanal ve kablolar üzerindeki darbe etkisini azaltmak

-

Döngü ömrünü uzatmak

-

Plansız duruşları önlemek

Bu yaklaşım, çevrim süresini birkaç milisaniye uzatabilir; ancak toplam sistem verimliliğini artırır.

Sahada Başarılı Olan İvme Optimizasyon Yaklaşımları

Yumuşak Başlangıç ve Duruş Profilleri

S-eğrisi (S-curve) hız profilleri, ani ivme değişimlerini sınırlar. Bu profillerde:

-

Hareket kademeli başlar

-

Kanal darbe almaz

-

Kablolar daha homojen bükülür

Sahada bu yaklaşımın kanal ömrünü ciddi biçimde uzattığı gözlemlenmiştir.

Mekanik Sınırların Yazılıma Entegre Edilmesi

Hareketli kanal üreticilerinin belirttiği:

-

Maksimum hız

-

Maksimum ivme

-

Minimum bükülme yarıçapı

değerleri yazılım parametrelerine doğrudan yansıtılmalıdır. Bu değerler “bilgi amaçlı” değil, aktif sınır olarak kullanılmalıdır.

Yük ve Kanal Uzunluğuna Göre Ayar

Kısa strokta çalışan bir kanal ile uzun stroklu bir sistem aynı ivme değerlerini tolere edemez. Kanal uzunluğu arttıkça:

-

Atalet artar

-

Yan yük riski yükselir

-

İvme toleransı düşer

Optimum ayar, her hat için ayrı ayrı belirlenmelidir.

Robot Tipine Göre İvme–Hız Yaklaşımı

Endüstriyel Robot Kolları

Robot kollarında çok eksenli hareketler söz konusudur. Kanal, yalnızca lineer değil; karmaşık bir hareketi takip eder. Bu nedenle ivme sınırları daha muhafazakâr seçilmelidir.

Gantri ve Lineer Sistemler

Lineer sistemlerde hız yüksek olabilir; ancak ivme sınırlaması hâlâ kritiktir. Uzun mesafeli hızlı hareketlerde yumuşak profil şarttır.

Bakım Süreçlerinde İvme Kaynaklı Hasarların Belirtileri

Bakım sırasında şu belirtiler ivme problemlerine işaret eder:

-

Kanalın bir tarafında yoğun aşınma

-

Kablolarda tek yönlü izolasyon hasarı

-

Normalden erken kablo arızaları

-

Kanal çalışırken düzensiz sürtünme sesi

Bu belirtiler yalnızca mekanik değil, yazılımsal ayarların da kontrol edilmesi gerektiğini gösterir.

Uzun Vadeli Maliyet Analizi

Agresif ivme ayarları kısa vadede üretimi hızlandırır. Ancak uzun vadede:

-

Sık kablo değişimleri

-

Kanal ömrünün kısalması

-

Plansız duruşlar

-

Artan bakım maliyetleri

kaçınılmazdır. Sahada yapılan karşılaştırmalı analizler, doğru ivme optimizasyonunun toplam sahip olma maliyetini ciddi biçimde düşürdüğünü göstermektedir.

Sonuç

Endüstriyel robot hatlarında hareketli kanal sistemleri, yazılımın belirlediği hareket karakterine tamamen bağımlıdır. Yüksek hız tek başına problem değildir; asıl yıkıcı etki, kontrolsüz ve aşırı ivmedir. Optimum İVM optimizasyonu, robot hattının yalnızca hızlı değil; sürdürülebilir, güvenli ve uzun ömürlü çalışmasını sağlar.

Yazılım ve mekanik, ayrı disiplinler değil; aynı sistemin birbirini tamamlayan parçalarıdır. Bu denge kurulduğunda, hem üretim verimliliği hem de sistem güvenilirliği birlikte yükselir.