Hareketli Kanal Ömrünü Tamamladığında Ne Yapılır?

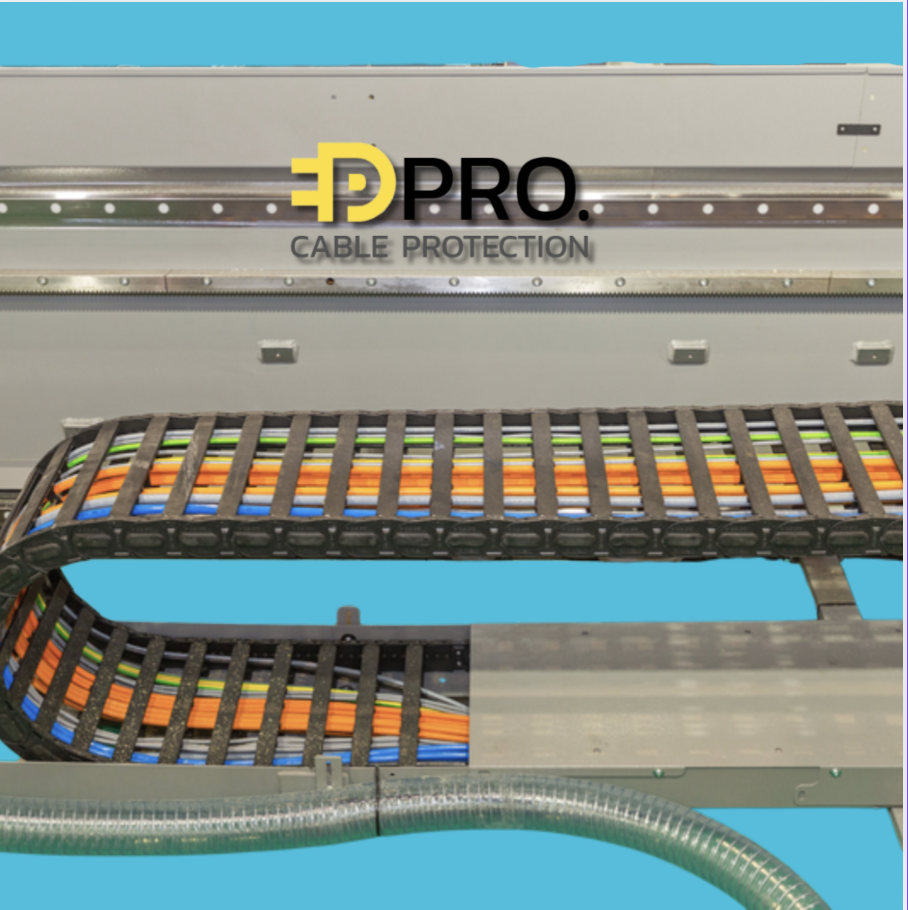

Endüstriyel tesislerde, otomotiv hatlarında, CNC tezgâhlarında, fabrikalarda ve çeşitli makine sistemlerinde kullanılan hareketli kanallar kablo taşıma ve koruma için kritik bir görevi üstlenir. Bu kanallar, hem elektrik kablolarını hem de veri ve kontrol hatlarını güvenli şekilde taşırken aynı zamanda makine hareketlerini de destekler. Ancak her ürün gibi hareketli kanallar da zamanla yıpranır, deformasyona uğrar ve ömürlerini tamamlar. Burada devreye “Hareketli kanal ömrünü tamamladığında ne yapılır?” sorusu girer. Cevap yalnızca bir değiştirme işlemi değil, aynı zamanda güvenlik, geri dönüşüm, sürdürülebilirlik ve mühendislik disiplinini kapsayan geniş bir süreci işaret eder.

Hareketli kanalların ömrünü tamamlaması genellikle birkaç nedene bağlıdır. En yaygın sebepler arasında uzun süreli mekanik zorlanmalar, aşırı bükülme, sürtünmeden kaynaklanan yüzey aşınmaları, taşıdığı kabloların ağırlığına bağlı deformasyonlar ve çevresel etkenler yer alır. Özellikle sıcaklık değişimleri, nem, kimyasal buharlar veya dış ortam koşulları, kanalın ömrünü önemli ölçüde kısaltabilir. Bu nedenle, üretici firmalar her kanal modeli için belirli bir ömür veya çevrim sayısı belirtir. Makine operatörleri ve bakım teknisyenleri de bu sınırları takip ederek gerekli bakımları ve değişimleri planlamak zorundadır.

Bir hareketli kanal ömrünü tamamladığında ilk yapılması gereken, sistemi enerjisiz hale getirmektir. Kabloların güvenliği için enerji kesilir, sistem durdurulur ve hareketli bölüm tamamen güvenli hale getirilir. Ardından, kanal üzerindeki kablolar tek tek çıkarılır. Bu işlem sırasında kabloların zarar görmemesi için özel aparatlar ve kablo sökme yöntemleri kullanılır. Çünkü kanal değişirken asıl korunması gereken kısım kablolardır. Eski kanalın montaj noktaları, bağlantı elemanları ve sabitleme parçaları sökülerek sistemden ayrılır. Bu aşama, genellikle elektrik teknisyenleri ve mekanik montaj ekiplerinin ortak çalışmasıyla yürütülür.

Yeni kanalın montajına geçmeden önce mühendisler devreye girer. Kanalın neden ömrünü tamamladığı, hangi bölgesinde deformasyon yaşandığı, yük taşıma kapasitesinin neden yetersiz kaldığı incelenir. Eğer sürekli aynı noktada kırılma ya da çatlama gözleniyorsa, bu durum kanalın yanlış seçildiğini gösterebilir. Örneğin, daha esnek bir polimer kanal yerine sert plastik bir kanal tercih edilmişse, zamanla tekrarlayan hareketler kırılmaya yol açmış olabilir. Ya da kabloların ağırlığı hesaplanmadan seçilen bir kanal kısa sürede deforme olabilir. Bu yüzden kanal değişimi yalnızca fiziksel bir işlem değil, aynı zamanda mühendislik açısından da önemli bir gözden geçirme sürecidir.

Yeni kanal seçilirken üretici katalogları, standartlar ve uygulama alanı dikkate alınır. Yüksek esneklik isteyen CNC makinelerinde genellikle özel polimerden yapılmış hafif ama dayanıklı kanallar kullanılırken, daha ağır sanayi ortamlarında metal destekli hareketli kanallar tercih edilir. Ayrıca yangına dayanıklı, alev yürütmez, kimyasal ortamlara karşı korumalı veya UV ışınlarına dayanıklı özel malzemelerden üretilmiş modeller de vardır. Bu yeni kanal, uzman montaj ekibi tarafından yerine sabitlenir ve kablolar dikkatle içine yerleştirilir. Yerleştirme sırasında kabloların bükülme yarıçapı, sürtünme payı ve esneme mesafesi hesaplanarak düzenlenir.

Hareketli kanal değişiminde bir diğer önemli konu test sürecidir. Kanal monte edildikten sonra makine tekrar devreye alınmadan önce deneme çalıştırmaları yapılır. Kanalın hareket sırasında kabloları sıkıştırmadığı, kabloların kanal içinde serbestçe hareket edebildiği ve herhangi bir noktada aşırı sürtünme olmadığı kontrol edilir. Ayrıca kanalın sabitleme elemanlarının gevşememesi için mekanik dayanım testleri yapılır. Bu testler, uzun vadeli güvenlik açısından büyük önem taşır.

Peki eski kanallar ne olur? Burada geri dönüşüm ve atık yönetimi devreye girer. Hareketli kanalların büyük bölümü polimer malzemeden üretilir. Poliamid (PA), polipropilen (PP) veya özel takviyeli plastiklerden üretilen kanallar, geri dönüşüm tesislerinde yeniden hammadde olarak kullanılabilir. Metal parçalı kanallar ise hurda olarak ayrılır ve metal geri dönüşümüne gönderilir. Hafif hasarlı ama kullanılabilir durumdaki parçalar, bazen geçici tesislerde, düşük yoğunluklu uygulamalarda veya eğitim amaçlı montaj atölyelerinde tekrar değerlendirilebilir. Ancak ciddi deformasyona uğramış, kırılmış ya da çatlamış parçaların tekrar kullanımı önerilmez. Çünkü bu durum kablo güvenliği açısından risk yaratır.

Eski kanalların imhası da kontrollü yapılmalıdır. Özellikle kimyasal ortamlarda çalışmış olan kanalların yüzeyinde zararlı kalıntılar bulunabilir. Bu tür atıklar özel prosedürlerle bertaraf edilir. Modern işletmelerde sürdürülebilirlik hedefleri doğrultusunda, hurdaya çıkan kanalların büyük bölümü geri dönüşüm süreçlerine dahil edilir. Bu hem çevresel açıdan faydalı hem de maliyet avantajı sağlayan bir yaklaşımdır. Çünkü geri dönüştürülen plastik veya metal, hammadde olarak tekrar üretim sürecine katılabilir.

Hareketli kanal ömrünü tamamladığında yapılan değişim süreci yalnızca teknik bir gereklilik değil, aynı zamanda üretim sürekliliği açısından da kritiktir. Bir kanalın kırılması, kabloların hasar görmesine ve makinelerin arızalanmasına sebep olabilir. Bu da işletmeler için üretim kaybı, duruş süresi ve maliyet artışı anlamına gelir. Bu nedenle işletmeler, kanalların düzenli bakımını yaparak ömrünü tamamlamadan önce değişim planı çıkarır. Önleyici bakım kapsamında belirli periyotlarla kanal kontrolleri yapılır, çatlama veya deformasyon ilk belirtileri gözlendiğinde kanal değiştirilir.

Özetle, hareketli kanal ömrünü tamamladığında süreç şu adımlarla ilerler: enerjinin kesilmesi, kabloların çıkarılması, eski kanalın sökülmesi, yeni kanalın seçimi ve montajı, testlerin yapılması ve eski kanalın geri dönüşüme gönderilmesi. Eski kanallar ise ya geri dönüştürülür ya da tamamen imha edilir. Böylece hem kablo güvenliği korunur hem de sürdürülebilirlik desteklenir.

Hareketli kanalların ömrünü tamamladığında yapılacak değişim, sanayi tesislerinden otomotiv hatlarına, CNC makinelerinden enerji sistemlerine kadar her alanda güvenlik ve verimlilik için vazgeçilmezdir. Bu sürecin doğru yönetilmesi, işletmelerin hem ekonomik hem de çevresel açıdan kazanç sağlamasına yardımcı olur.