Hız Profili Ve Titreşim Etkileşimi: Cnc Sistemlerde Enerji Zinciri Deformasyon Analizi

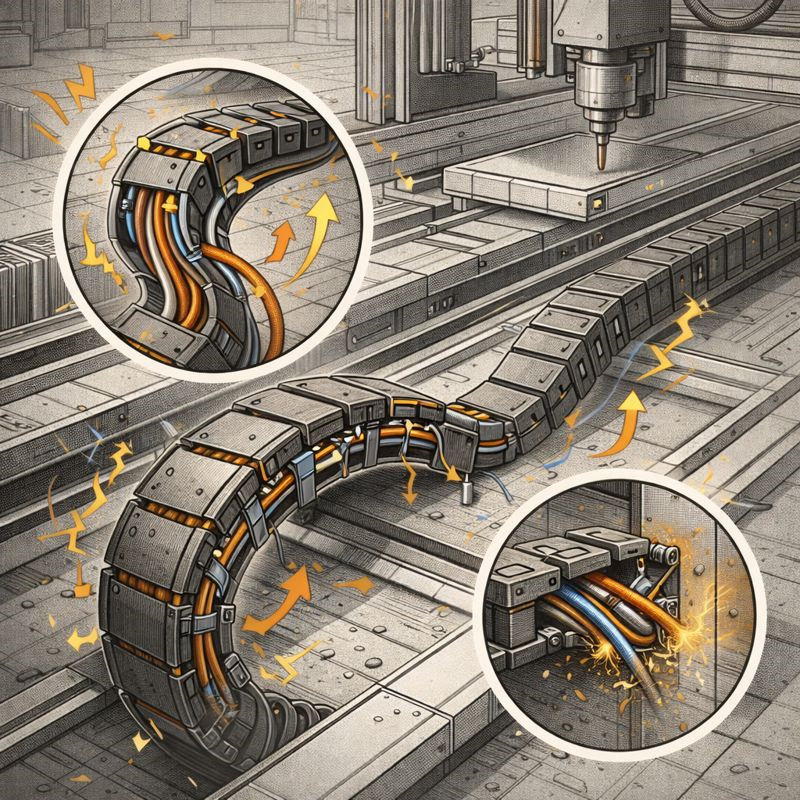

CNC sistemleri, yüksek hassasiyetle çalışan ve tekrar eden hareket döngülerine sahip makinelerdir. Bu sistemlerde doğrusal ve döner eksenlerin senkronize biçimde çalışması, üretim kalitesini doğrudan etkiler. Ancak çoğu zaman CNC makinelerinde yaşanan hassasiyet kayıpları, yüzey hataları veya plansız duruşlar; yazılım, motor veya mekanik kızaklardan değil, enerji zinciri (hareketli kanal) sistemlerinin maruz kaldığı titreşim ve deformasyonlardan kaynaklanır.

Enerji zincirleri, CNC sistemlerde güç, sinyal ve veri kablolarını güvenli biçimde taşımakla görevli olsa da; hız profili ve ivme karakteristiği doğru tasarlanmamış makinelerde bu zincirler zamanla şekil değiştirir, titreşim üretir ve kablo ömrünü ciddi biçimde kısaltır. Bu makalede, CNC sistemlerde hız profili ile titreşim arasındaki etkileşim, enerji zinciri deformasyonu perspektifinden ele alınmaktadır.

CNC Sistemlerde Enerji Zincirlerinin Dinamik Rolü

Enerji zincirleri çoğu zaman pasif bir taşıyıcı olarak görülür. Oysa CNC makinelerde enerji zinciri:

-

Hareketli kütlenin bir parçasıdır

-

İvme ve yavaşlamalardan doğrudan etkilenir

-

Titreşim üretme ve iletme potansiyeline sahiptir

Özellikle yüksek hızlı ve uzun strok mesafesine sahip CNC sistemlerinde, enerji zinciri dinamik davranış sergileyen bir mekanik eleman hâline gelir.

Hız Profili Nedir ve Neden Kritik Bir Faktördür?

Hız profili, bir eksenin hareket sırasında nasıl hızlandığını, sabit hızda ilerlediğini ve nasıl yavaşladığını tanımlar. CNC sistemlerde yaygın olarak:

-

Keskin hızlanma–yavaşlama profilleri

-

Lineer rampalar

-

S-eğrisi (smooth acceleration) profilleri

kullanılır.

Hız profili ne kadar ani değişimler içerirse, enerji zinciri üzerinde oluşan dinamik yükler o kadar artar.

Titreşimin Enerji Zinciri Üzerindeki Etkileri

Titreşim, enerji zinciri sistemlerinde hem neden hem sonuç olabilir.

Titreşimin Kaynakları

-

Ani ivme değişimleri

-

Dengesiz kablo yerleşimi

-

Zincir segmentleri arasındaki boşluklar

-

Uzun strok boyunca rezonans oluşumu

Bu faktörler birleştiğinde enerji zinciri, kendi doğal frekansında titreşmeye başlar.

Titreşimin Sonuçları

Enerji zincirinde oluşan titreşim:

-

Segment bağlantılarında gevşeme

-

Zincir geometrisinde kalıcı deformasyon

-

Kablolarda mikro bükülme hasarları

-

CNC makinede titreşim kaynaklı hassasiyet kaybı

gibi sonuçlar doğurur.

Hız Profili – Titreşim Etkileşimi Nasıl Oluşur?

CNC sistemlerde hız profili ile titreşim arasındaki ilişki doğrudandır. Özellikle:

-

Yüksek ivmeli başlangıçlar

-

Ani duruşlar

-

Kısa sürede yön değiştiren eksenler

enerji zincirinin doğal hareketini bozar.

Bu durum zincirin:

-

Raydan kalkmasına

-

Yan salınım yapmasına

-

Segmentlerin asimetrik yüklenmesine

neden olur. Sonuç olarak zincir, tasarlandığı formun dışına çıkarak deformasyona uğrar.

Enerji Zinciri Deformasyonunun Belirtileri

Enerji zinciri deformasyonu çoğu zaman yavaş gelişir ve başlangıçta fark edilmez. Sahada gözlemlenen tipik belirtiler şunlardır:

-

Zincirin düzgün yay çizgisi oluşturmaması

-

Yanlara doğru eğilme

-

Hareket sırasında anormal sesler

-

Kablolarda düzensiz aşınma izleri

Bu belirtiler genellikle CNC makinedeki diğer sorunlarla karıştırılır.

CNC Sistemlerde Deformasyonu Tetikleyen Tasarım Hataları

Yanlış Zincir Seçimi

Kısa strok veya düşük hız için tasarlanmış zincirlerin yüksek hızlı CNC sistemlerde kullanılması, deformasyonu hızlandırır.

Aşırı Kablo Doluluğu

Zincir içinin kapasitesinden fazla doldurulması:

-

Ağırlığı artırır

-

Dinamik yükleri yükseltir

-

Titreşim genliğini büyütür

Dengesiz Kablo Yerleşimi

Kabloların zincir içinde tek tarafa yığılması, zincirin her çevrimde asimetrik zorlanmasına neden olur.

Hız Profili Optimizasyonu ile Deformasyonun Azaltılması

Enerji zinciri deformasyonunu önlemenin en etkili yollarından biri, CNC yazılım tarafında hız profilinin optimize edilmesidir.

Yumuşak İvme Profilleri

S-eğrisi profilleri:

-

Ani kuvvet piklerini azaltır

-

Zincirin doğal hareketine uyum sağlar

-

Titreşim genliğini düşürür

Maksimum Hızdan Çok İvme Kontrolü

Birçok CNC sistemde sorun hızdan değil, ivmeden kaynaklanır. İvmenin sınırlandırılması, zincir üzerindeki yükü ciddi biçimde azaltır.

Mekanik Tasarım ile Titreşimin Kontrol Altına Alınması

Hız profiline ek olarak mekanik tasarım da kritik rol oynar.

-

Uygun zincir destekleri

-

Uzun strok uygulamalarında ara taşıyıcılar

-

Düşük sürtünmeli zincir rayları

bu tür çözümler, titreşim kaynaklı deformasyonu sınırlar.

Deformasyonun Kablo Ömrüne Etkisi

Enerji zincirinde deformasyon oluştuğunda, kablolar:

-

Tasarlanan bükülme yarıçapının dışına çıkar

-

Sürekli değişen stres altında kalır

-

İzolasyon yorgunluğu yaşar

Bu durum, kablo arızalarının çoğu zaman zincirden önce ortaya çıkmasına neden olur.

Denetim ve İzleme Yaklaşımı

CNC sistemlerde enerji zinciri deformasyonu, düzenli gözlemle erken aşamada tespit edilebilir:

-

Zincir hareketinin periyodik izlenmesi

-

Titreşim ve ses değişimlerinin takibi

-

Kablo aşınma izlerinin kontrolü

Bu kontroller, büyük arızalar oluşmadan müdahale imkânı sağlar.

Sonuç

CNC sistemlerde enerji zinciri deformasyonu, çoğu zaman göz ardı edilen ancak sistem performansını doğrudan etkileyen bir problemdir. Bu deformasyonun temelinde ise hız profili ile titreşim arasındaki yanlış etkileşim yatar. Doğru hız–ivme profilleri, dengeli kablo yerleşimi ve uygun zincir seçimiyle bu risk büyük ölçüde azaltılabilir.

Enerji zincirleri, CNC makinelerde yalnızca kablo taşıyan elemanlar değil; sistemin dinamik davranışını şekillendiren kritik bileşenlerdir. Bu bilinçle yapılan tasarım ve ayarlamalar, hem makine hassasiyetini hem de kablo ve zincir ömrünü belirgin biçimde artırır.