Yüksek Toz Ve Parçacıklı Ortamlarda Hareketli Kanallarda Tıkanma Riski Ve Otomatik Temizleme Sistemleri

Giriş: Hareketli Kanalların Endüstrideki Rolü

Hareketli kanal sistemleri (enerji zincirleri), otomasyonlu üretim hatlarında kablo ve hortumların düzenli ve güvenli bir şekilde taşınmasını sağlayan hayati bileşenlerdir. CNC makinelerinden robotik kollara, paketleme sistemlerinden tıbbi cihazlara kadar geniş bir alanda kullanılırlar. Ancak bu sistemlerin en büyük düşmanlarından biri, bulundukları ortamda yoğun şekilde bulunan toz ve parçacıklardır.

Bazı üretim tesisleri; gıda, ilaç, metal işleme, mobilya ya da çimento gibi sektörlerde çalıştığından, üretim ortamları hem tozlu hem de mikro parça açısından yoğun olabilir. Bu durum, hareketli kanal sistemlerinde tıkanma, sıkışma ve aşırı sürtünmeye neden olabilir. Bu makalede, bu risklerin nedenlerini, etkilerini ve özellikle otomatik temizleme sistemleri ile nasıl çözülebileceğini detaylı şekilde ele alacağız.

1. Toz ve Parçacıkların Kanallarda Yarattığı Sorunlar

1.1. Tıkanıklık ve Sürtünme Artışı

Enerji zinciri kanalları, içlerinde hareket eden kablo ve hortumlarla birlikte yüksek hızlara ulaşabilir. Bu sırada dış ortamdan gelen tozlar kanalın içine sızarak kablolarla kanal yüzeyi arasında birikmeye başlar. Biriken toz, özellikle aşağıdaki sorunlara yol açar:

-

Kabloların yüzeyinde zımpara etkisi yaratarak izolasyonu yıpratır.

-

Kanalların bağlantı noktalarında sürtünmeyi artırır, hareket kısıtlanır.

-

Yüksek sıcaklıkla birleşirse çamurumsu bir kalıntı oluşur.

1.2. Kanal Yapısında Mikro Tıkanmalar

Bazı kanalların içi ya da dış yapısı özel girintili yüzeyler veya modüler bağlantılardan oluşur. Bu girintili yüzeylerde partiküller birikerek:

-

Temizlik erişimini zorlaştırır.

-

Yüksek hızda mikro sıkışmalara ve aşınmalara neden olur.

-

Gevşeyen parçalarda kanal kopmalarına yol açabilir.

1.3. Aşırı Yüklenme ve Sistemin Durması

Uzun süre temizlenmeyen ve bakım yapılmayan kanallarda toz kütlesi, kabloların serbest hareketini engeller. Bu da:

-

Servo motorların zorlanmasına,

-

Makine arızalarına,

-

Üretim durmalarına neden olabilir.

2. Toz Kaynaklarının Analizi: Hangi Ortamlarda Risk Yüksek?

Aşağıdaki üretim ortamları yüksek toz ve parçacıklı ortamlar olarak değerlendirilir:

-

Ahşap işleme tesisleri: Tıraş, zımpara, kesme işlemleriyle oluşan talaş tozları.

-

Un, şeker, nişasta fabrikaları: Havadaki hafif toz parçacıkları.

-

Metal işleme: Kesme ve taşlama kaynaklı metal tozları.

-

Beton, çimento üretimi: Hava içinde yüksek yoğunluklu mineral partiküller.

-

Tarım makineleri ve yem fabrikaları: Lifli parçacıklar ve unlu kalıntılar.

Bu ortamlarda klasik kanal sistemlerinin uzun süre dayanması zordur. Bu yüzden otomatik temizleme sistemleri gibi yeni nesil çözümler ön plana çıkmaktadır.

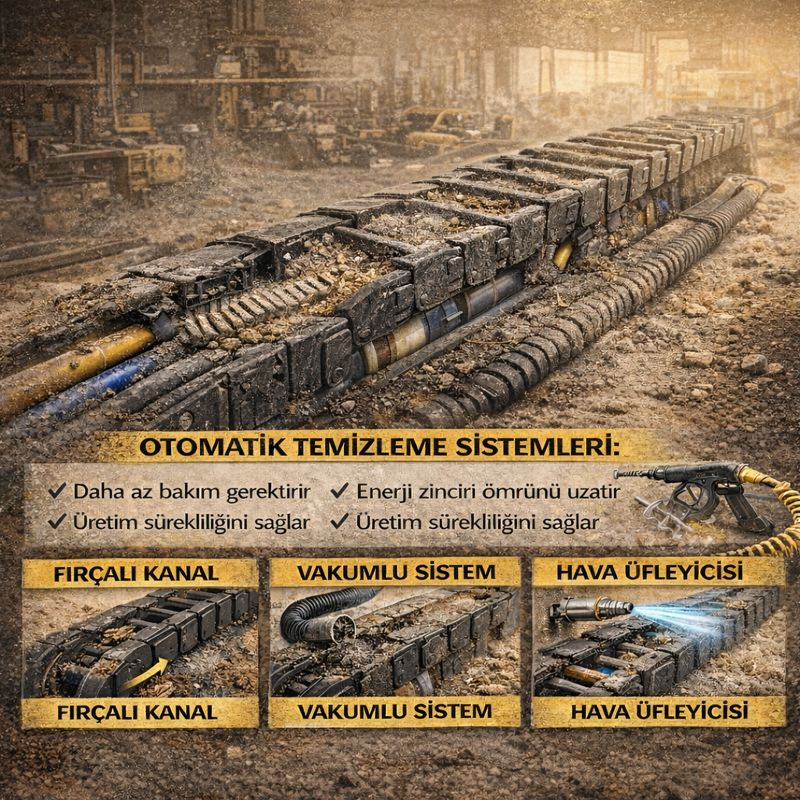

3. Otomatik Temizleme Sistemleri Nedir?

Otomatik temizleme sistemleri, enerji zincirinin ya da hareketli kanalın iç ve dış yüzeyinde biriken partikülleri düzenli aralıklarla temizleyen sistemlerdir. Bu sistemler pasif (mekanik temizlik) ya da aktif (hava, titreşim, robotik temizlik) olarak ikiye ayrılır.

3.1. Pasif Temizlik Sistemleri

Bu sistemler doğrudan kanal yapısının içine entegre edilir. Yaygın türleri:

-

Fırçalı kanal tasarımı: Kanal iç yüzeyine entegre edilen mikrofırçalar, hareket sırasında yüzeyi temizler.

-

Kendiliğinden düşen kanallar: Toz biriken yüzeylerin eğimli olması sayesinde yerçekimiyle boşalır.

-

Kendini sarsan sistemler: Kanal yüzeyine yerleştirilen titreşim üniteleriyle tozlar anında dışarı atılır.

3.2. Aktif Temizlik Sistemleri

Bu sistemler motorlu ya da basınçlı ünitelerle çalışan daha gelişmiş çözümlerdir:

-

Hava üflemeli sistemler (air blast): Belirli aralıklarla kanal içine yüksek basınçlı hava üfler.

-

Vakum sistemleri: Kanaldan partikülleri çekerek temizleyen hortum bağlantıları içerir.

-

Robotik temizleyiciler: Özellikle çok uzun hatlarda, kanal içine girip iç yüzeyi tarayan mini robotlar kullanılır.

4. Sistem Seçiminde Dikkat Edilmesi Gerekenler

4.1. Ortam Sıcaklığı ve Nem

Yüksek nemli ve sıcak ortamlarda toz partikülleri birleşerek daha yapışkan hale gelir. Bu durum temizlemeyi zorlaştırır. Otomatik temizlik sistemi seçiminde nem toleransı yüksek, IP koruma seviyesi iyi tasarımlar tercih edilmelidir.

4.2. Hızlı Hatlarda Zamanlama Kritik

Yüksek hızlı üretim hatlarında temizlik zamanlaması üretimi aksatmamalıdır. Bu sebeple otomatik sistemin temizlik döngüsü ayarlanabilir olmalı ve tercihen üretim aralarında çalışmalıdır.

4.3. Gıda ve İlaç Endüstrisi için Hijyenik Tasarımlar

Bu alanlarda kullanılan temizleme sistemleri:

-

Paslanmaz çelik parçalı olmalı

-

Kimyasal temizleyicilere karşı dayanıklı

-

FDA uyumlu yüzey kaplamalarına sahip olmalıdır.

5. Otomatik Temizleme Sisteminin Faydaları

| FAYDA | AÇIKLAMA |

|---|---|

| Daha Az Bakım | Elle temizlik sıklığını ciddi şekilde azaltır. |

| Makine Ömrünü Uzatır | Sürtünme ve sıkışma kaynaklı yıpranmaları önler. |

| Enerji Verimliliği | Aşırı sürtünme ortadan kalktığı için daha az güç harcanır. |

| Üretim Sürekliliği | Tıkanıklık kaynaklı arıza ve duruşlar engellenir. |

| Hijyen Artışı | Özellikle gıda gibi alanlarda hijyen seviyesi korunur. |

6. Pratik Uygulama Örnekleri

6.1. Un Fabrikasında Uygulama

Bir un eleme tesisinde her 4 saatte bir otomatik hava temizleyici sistemi devreye giriyor. Enerji zinciri içindeki tozlar emiliyor, kabloların yüzeyi temiz kalıyor.

6.2. Ahşap İşleme Tesisinde

Kanal içi mikro fırça sistemiyle, kablo hareketi sırasında kanal iç yüzeyi temizleniyor. Ayrıca dış yüzeye vakum başlığı yerleştirilmiş.

6.3. Beton Tesisinde

Kanal içine entegre edilmiş titreşim sensörleri her 1000 hareket döngüsünde bir çalışarak partiküllerin dökülmesini sağlıyor.

7. Entegrasyon ve Otomasyon Uyumluluğu

Yeni nesil otomatik temizleme sistemleri PLC kontrol sistemlerine bağlanabiliyor. Böylece:

-

Temizlik zamanlaması üretim planına göre ayarlanabiliyor.

-

Sensör verileriyle ne zaman temizlik gerektiği tespit edilebiliyor.

-

Uzaktan izleme ve alarm sistemiyle tıkanmalar önceden tespit edilebiliyor.

8. Sonuç: Tıkanmaya Karşı Akıllı Önlemler

Yüksek tozlu ortamlar, hareketli kablo taşıma sistemleri için ciddi bir tehdit oluşturur. Ancak gelişen otomasyon teknolojileri sayesinde bu riskler artık etkili bir şekilde kontrol altına alınabiliyor. Otomatik temizlik sistemleri, sadece tıkanıklığı önlemekle kalmaz; bakım maliyetlerini düşürür, sistem ömrünü uzatır ve üretim güvenliğini artırır.

Geleceğin üretim hatlarında, enerji zinciri seçimi sadece taşıma kapasitesine göre değil, aynı zamanda ortam koşullarına adaptasyon ve temizlik kabiliyeti ile değerlendirilecek.