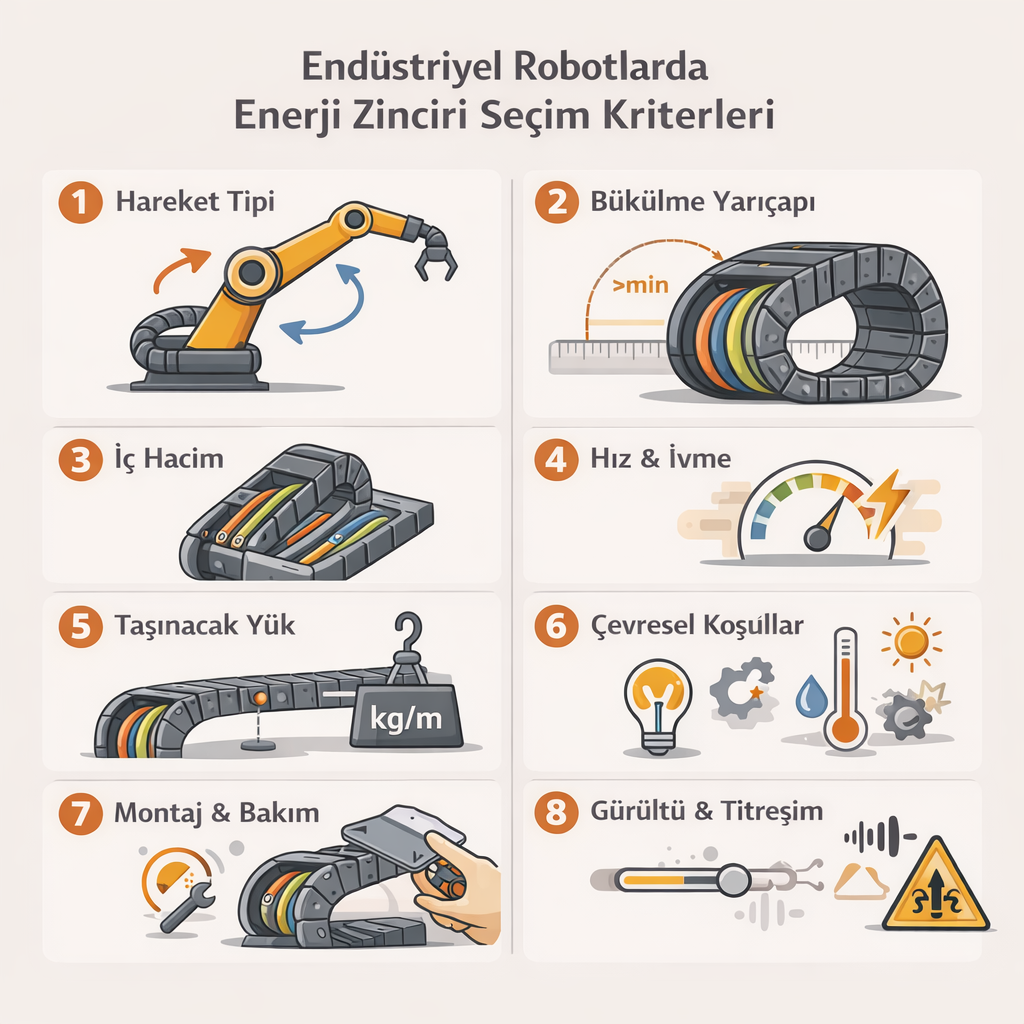

Endüstriyel Robotlarda Enerji Zinciri Seçim Kriterleri

Endüstriyel robotlar yüksek hız, tekrarlı hareket ve hassas konumlama gerektiren sistemlerdir. Bu dinamik yapı içinde kabloların güvenli şekilde taşınması için kullanılan enerji zinciri (hareketli kanal) sistemleri, robotun performansını doğrudan etkiler. Yanlış seçilen bir zincir; kablo kırılması, sürtünme hasarı, sinyal kaybı ve üretim duruşlarına neden olabilir.

Bu nedenle enerji zinciri seçimi yalnızca “kabloyu taşısın yeter” mantığıyla yapılmaz. Mekanik yük, hız, ivme, çevresel koşullar ve kablo özellikleri birlikte değerlendirilmelidir.

1. Hareket Tipi ve Eksen Sayısı

Robot uygulamalarında en kritik kriter hareket tipidir. Kartezyen sistemlerde lineer hareket hâkimken, 6 eksenli robot kollarda çok eksenli ve burulmalı hareket söz konusudur.

Seçim yapılırken şu sorular sorulmalıdır:

-

Hareket tek eksenli mi çok eksenli mi?

-

Burulma (torsiyon) var mı?

-

Sürekli ileri-geri mi çalışıyor yoksa karma bir hareket mi var?

Özellikle robot kol bilek kısmında kullanılan zincirler torsiyona dayanıklı olmalıdır. Standart lineer zincir burada kısa sürede hasar görür.

2. Bükülme Yarıçapı (Bend Radius)

Her kablonun minimum bükülme yarıçapı vardır. Enerji zinciri seçimi bu değere göre yapılmalıdır.

Eğer zincir yarıçapı kablonun izin verdiğinden küçük seçilirse:

-

İç iletkenler kırılır

-

İzolasyon çatlar

-

Veri kablolarında sinyal bozulması olur

Genel mühendislik yaklaşımı:

Zincir iç yarıçapı, taşınan en kalın kablonun minimum bükülme yarıçapından küçük olmamalıdır.

Bu parametre göz ardı edildiğinde arıza kaçınılmazdır.

3. İç Hacim ve Bölme Tasarımı

Enerji zinciri içinde kabloların rastgele yerleştirilmesi doğru değildir.

Zincir seçerken:

-

Kablo sayısı

-

Kablo çapları

-

Hortum veya pnömatik hat varlığı

-

Ayrı bölme ihtiyacı

belirlenmelidir.

Veri kabloları ile güç kablolarının aynı bölmede sıkışık şekilde taşınması elektromanyetik girişim riskini artırır. Bu nedenle iç separator (bölücü) sistemli zincirler tercih edilmelidir.

4. Hız ve İvme Değerleri

Robot uygulamalarında hız ve ivme ciddi mekanik stres oluşturur.

Yüksek hız + yüksek ivme kombinasyonu:

-

Zincir bağlantı noktalarında gerilim oluşturur

-

Pim ve kilit noktalarında aşınma yaratır

-

Gürültü seviyesini artırır

Bu nedenle üretici kataloglarında belirtilen maksimum hız ve ivme değerleri dikkate alınmalıdır.

Yüksek dinamik uygulamalarda hafif ama dayanıklı polimer zincirler tercih edilirken, ağır yük taşıyan sistemlerde çelik takviyeli zincirler gerekebilir.

5. Taşınacak Yük (Kablo Ağırlığı)

Enerji zincirinin taşıma kapasitesi belirli bir kg/m değeri ile ifade edilir.

Aşırı yüklenmiş bir zincir:

-

Sarkma yapar

-

Düzgün kapanmaz

-

Erken deformasyona uğrar

Özellikle uzun strok mesafelerinde (örneğin 5 metre üzeri) zincir alt destek sistemi gerekip gerekmediği hesaplanmalıdır.

6. Çevresel Koşullar

Robot uygulaması hangi ortamda çalışıyor?

-

Kaynak robotu → Sıçrayan metal partiküller

-

Gıda robotu → Yıkama ve kimyasal temizlik

-

Dış ortam robotu → UV ve sıcaklık değişimi

Yüksek sıcaklık, kimyasal temas veya metal çapak bulunan ortamlarda standart zincirler kısa sürede zarar görür. Bu durum için özel malzeme seçimi yapılmalıdır.

7. Montaj ve Bakım Kolaylığı

Enerji zinciri yalnızca performans değil, bakım erişilebilirliği açısından da değerlendirilmelidir.

-

Açılabilir kapaklı mı?

-

Kablo eklemek kolay mı?

-

Modüler mi?

Bakım süresi uzadıkça üretim kaybı artar. Bu nedenle mühendislik yaklaşımı, sadece ilk yatırım değil işletme sürecini de kapsamalıdır.

8. Gürültü ve Titreşim

Yüksek hızlı robotlarda zincir çarpma sesi ciddi bir problem olabilir. Sessiz çalışma için optimize edilmiş tasarımlar tercih edilmelidir. Özellikle otomotiv montaj hatlarında bu kriter önemlidir.

Sonuç

Endüstriyel robotlarda enerji zinciri seçimi; hareket tipi, bükülme yarıçapı, yük kapasitesi, hız-ivme değerleri ve çevresel koşulların birlikte analiz edilmesiyle yapılmalıdır.

Yanlış seçilmiş bir zincir yalnızca kablo hasarına değil, robotun genel performans düşüşüne ve plansız duruşlara neden olur. Doğru mühendislik yaklaşımı ise zincir ömrünü uzatır, bakım maliyetlerini azaltır ve üretim sürekliliğini garanti altına alır.